produzione di stampi

per pressocolata di alluminio

[dal progetto al prodotto finito]

produzione di stampi

per pressocolata di alluminio

[dal progetto al prodotto finito]

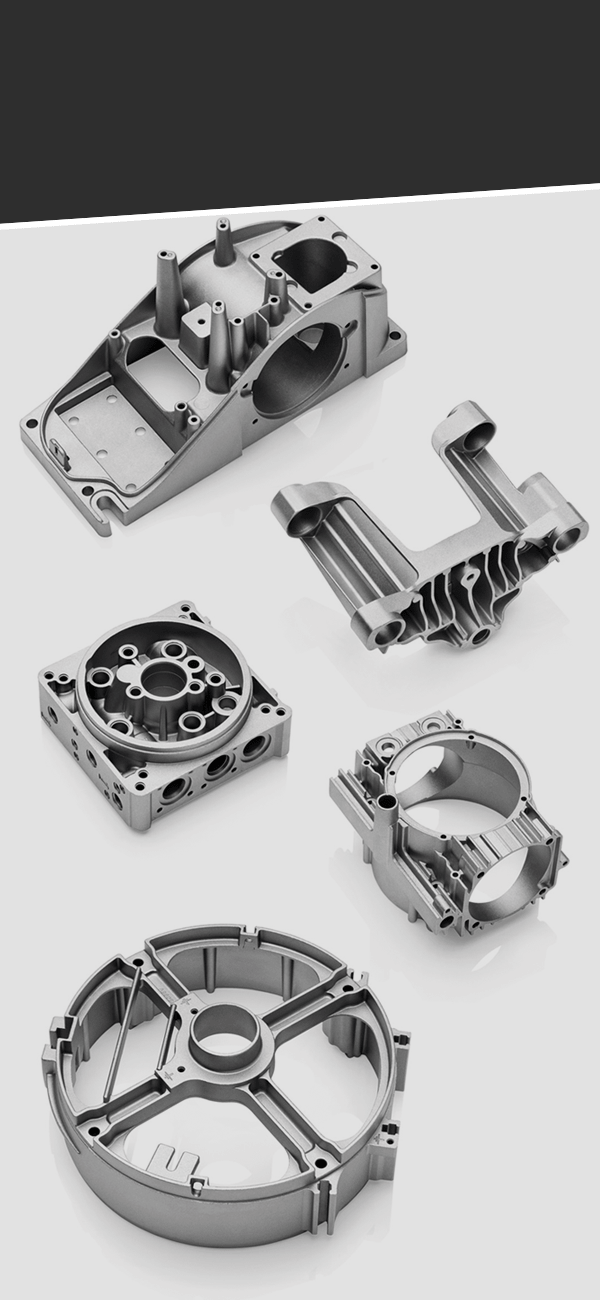

- Costruzione e manutenzione stampi per pressocolata di alluminio

- Studio del Design, fattibilità e industrializzazione del prodotto

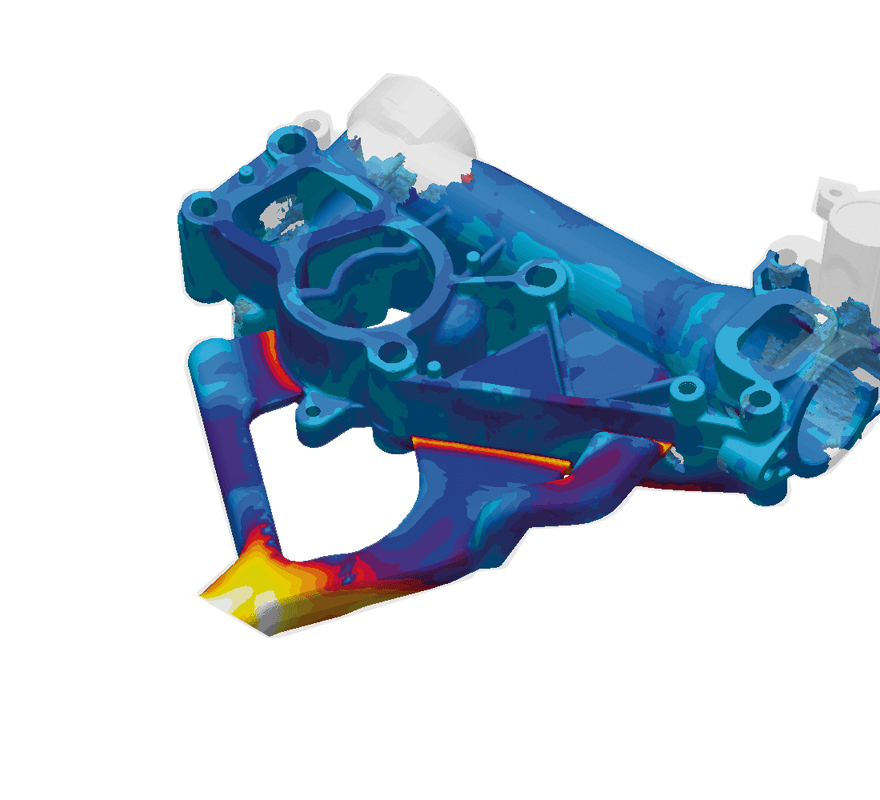

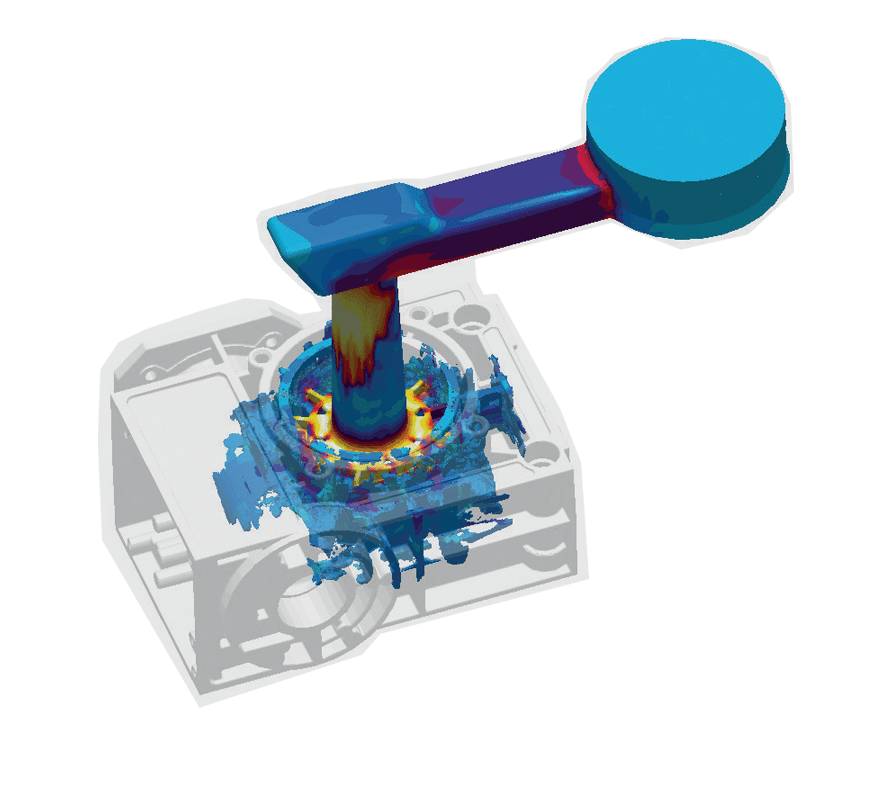

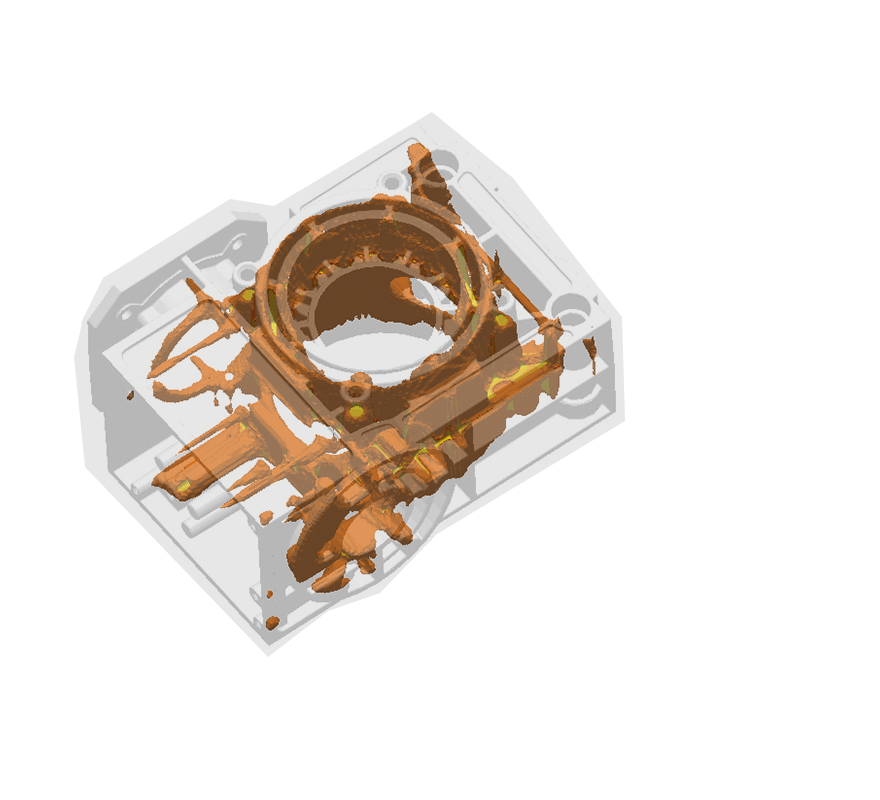

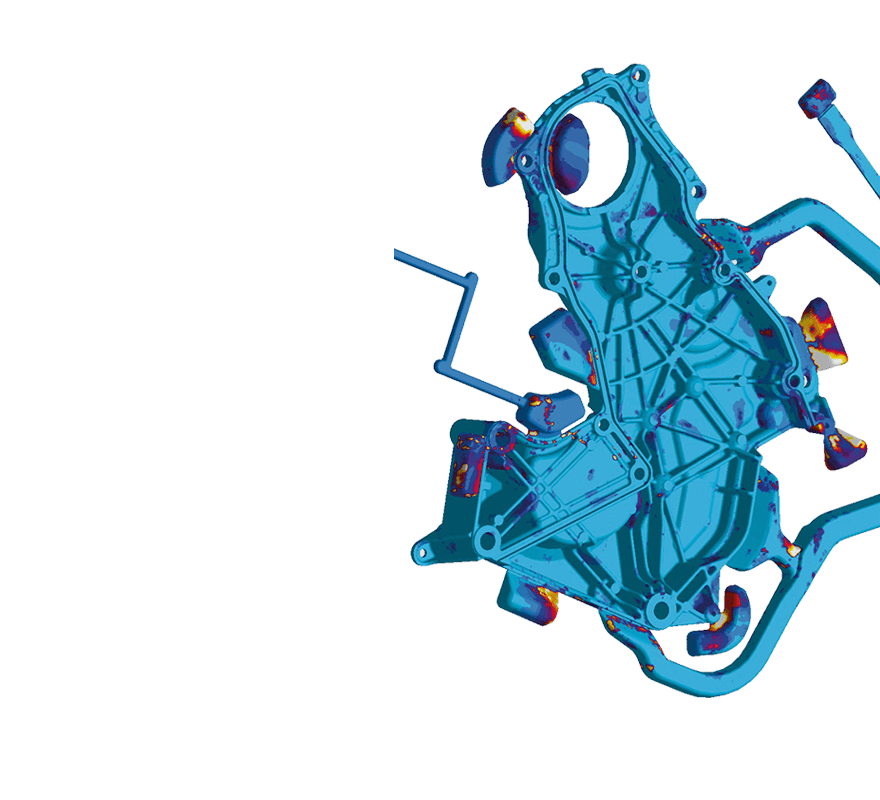

- Progettazione, studio e ottimizzazione del processo di colata

- Costruzione di stampi trancia-bave per la pulizia di getti pressofusi

- Assistenza e manutenzione su stampi e attrezzature esistenti

Tecnologia, Precisione,

Qualità e Innovazione.

Questi i 4 cardini su cui poggia la nostra azienda, i punti di forza che ci permettono di soddisfare tutte le richieste e le aspettative dei nostri clienti con una grande flessibilità che garantisce soluzioni innovative in tutte le fasi di sviluppo del prodotto.

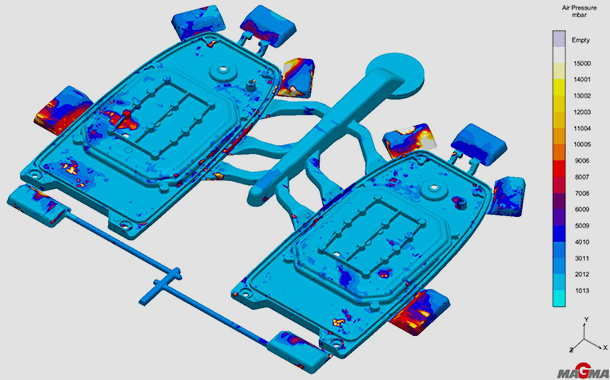

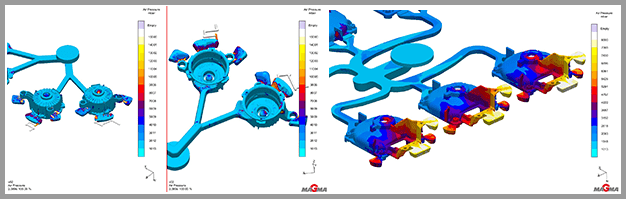

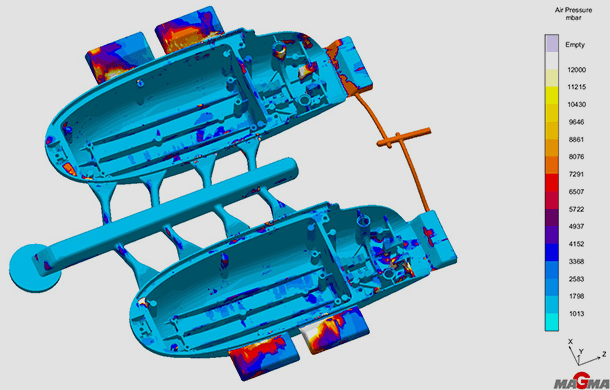

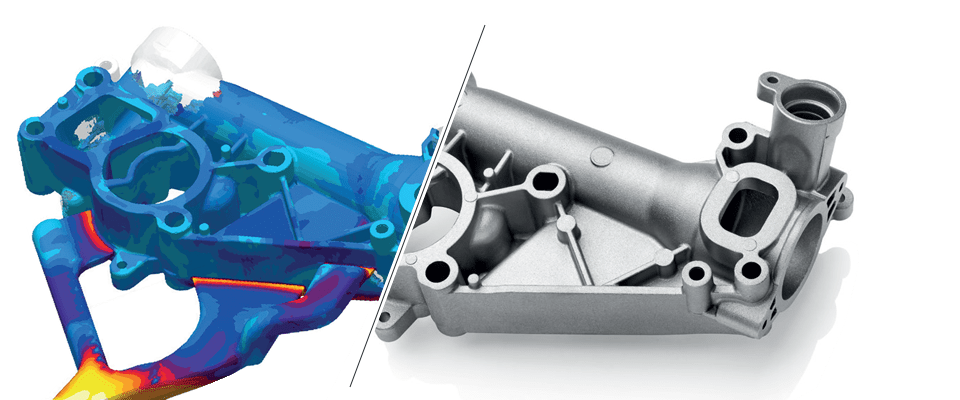

analisi, processo e simulazione

di colata con sw magmasoft®

La nostra filosofia ci porta a ricercare e sviluppare nuove soluzione e percorsi, parametrizzando tutto ciò che è variabile, studiando le possibili combinazioni qualitative e analizzando nel dettaglio ogni particolare: dai materiali ai trattamenti termici, dai circuiti di condizionamento (tramite software specifici) alla scelta della pressa.

L’efficienza dell’intero ciclo produttivo è alla base dello sviluppo del nostro progetto; una risorsa fondamentale per permettere ai nostri clienti di essere competitivi nel loro mercato.

centri di lavoro a 5 assi

multipallet

Macchinari di ultima generazione in grado di lavorare in continuo h24.

1800mq di impianto produttivo e macchinari altamente tecnologici ci permettono produrre stampi per pressofusione per i più svariati settori e soddisfare con la massima precisione ogni richiesta del cliente con stampi atti a produrre per presse fino a 3000 TON.

AREE DI APPLICAZIONE

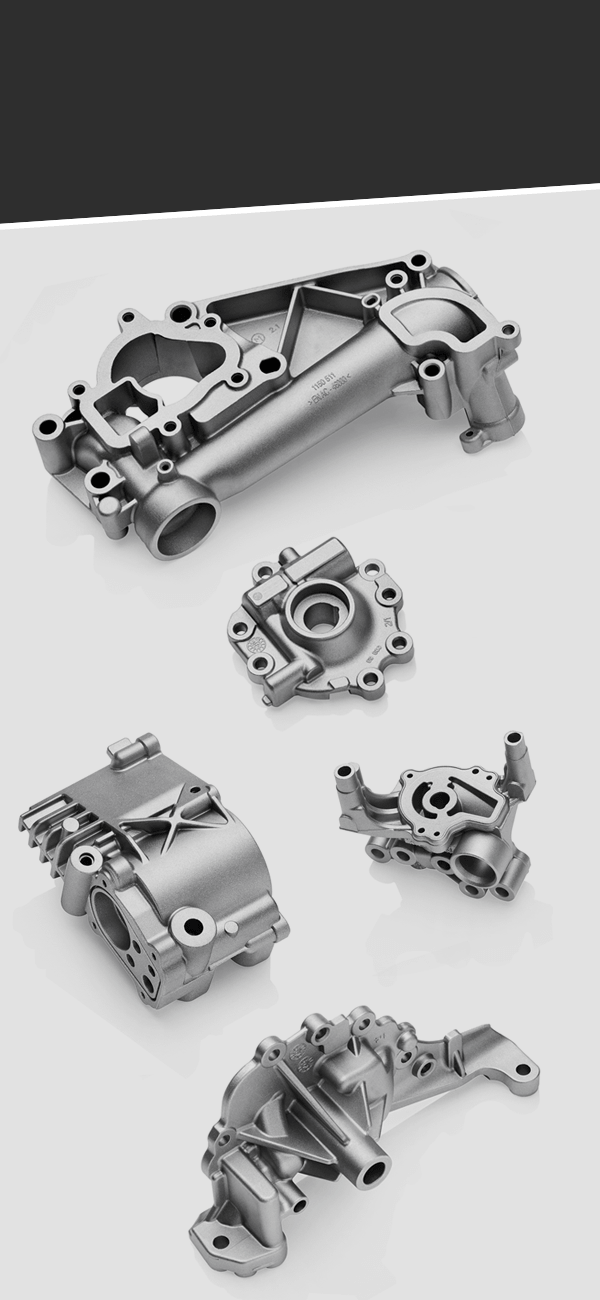

automotive

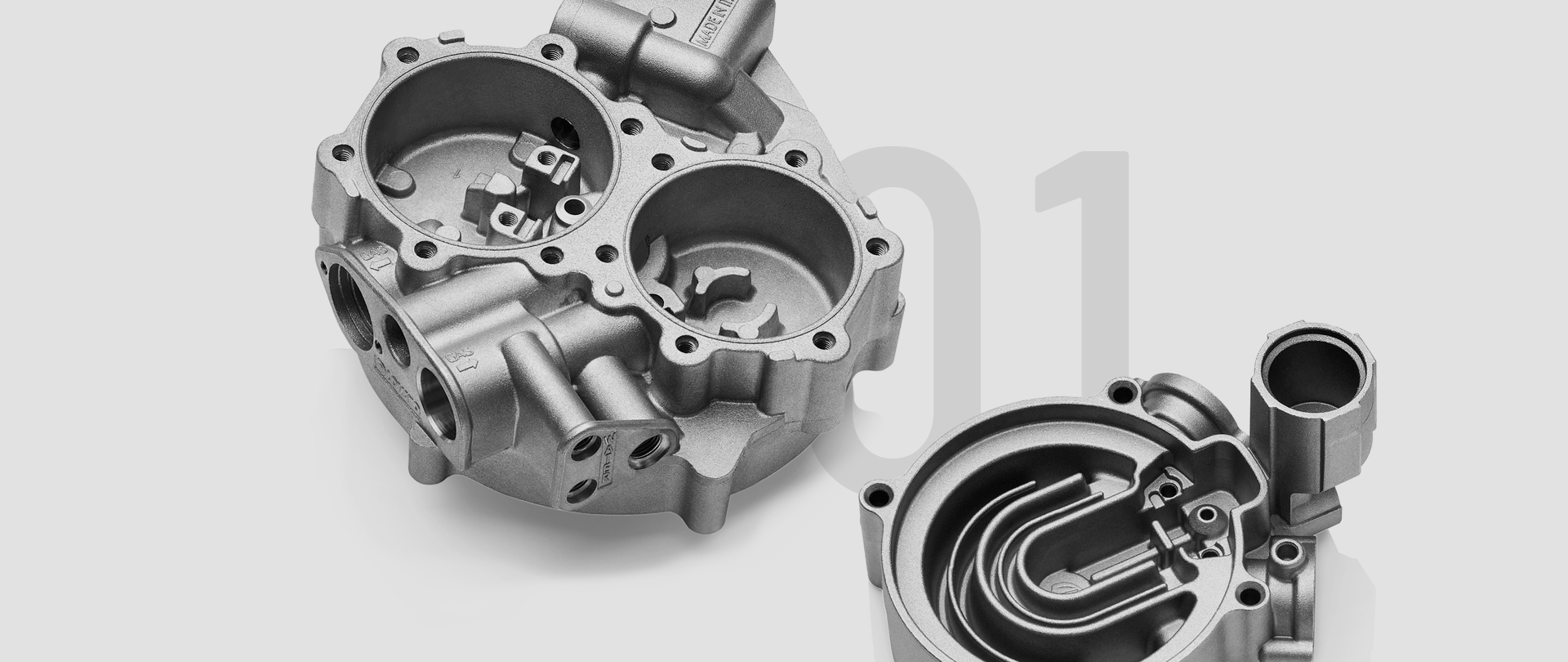

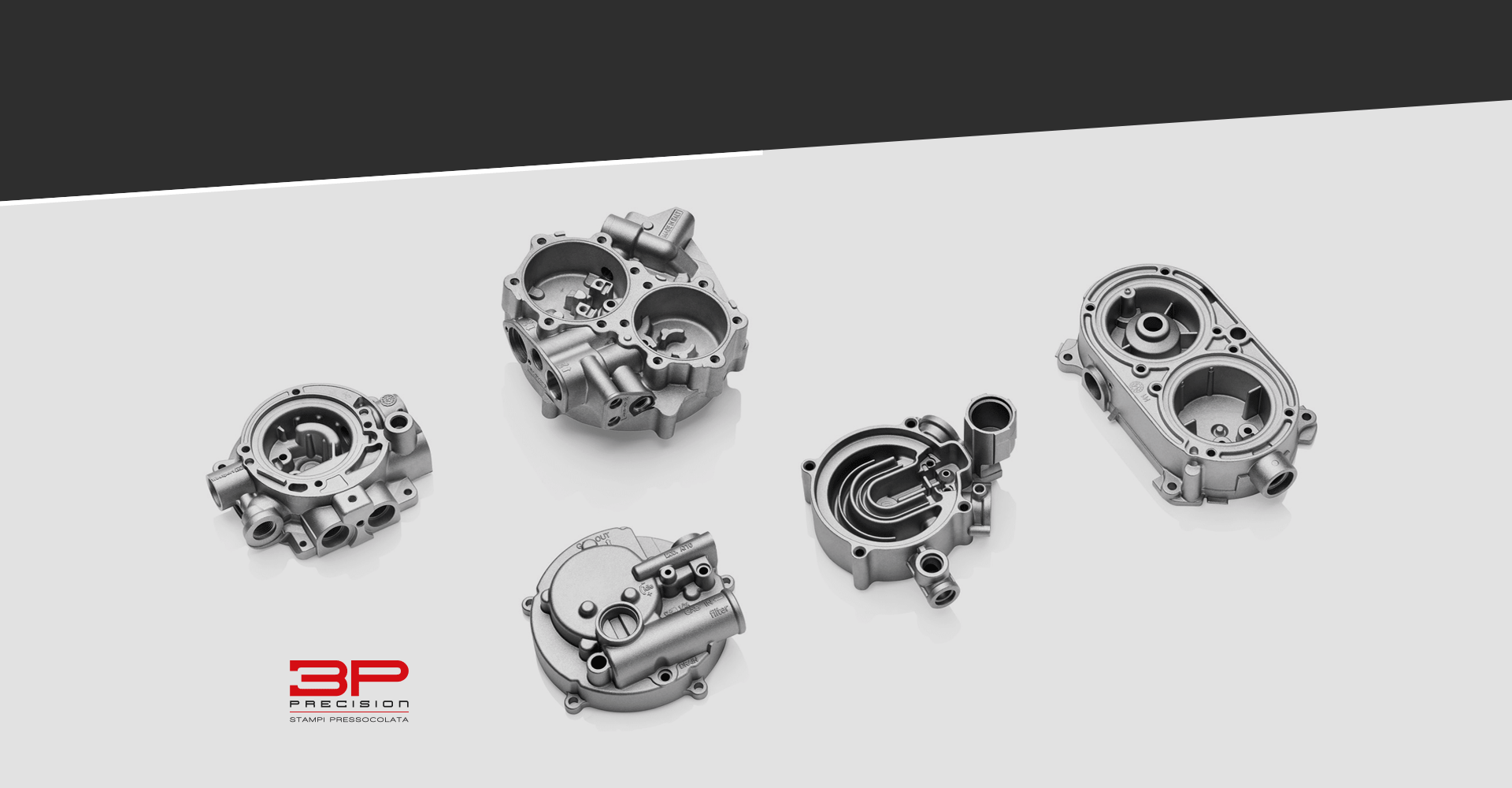

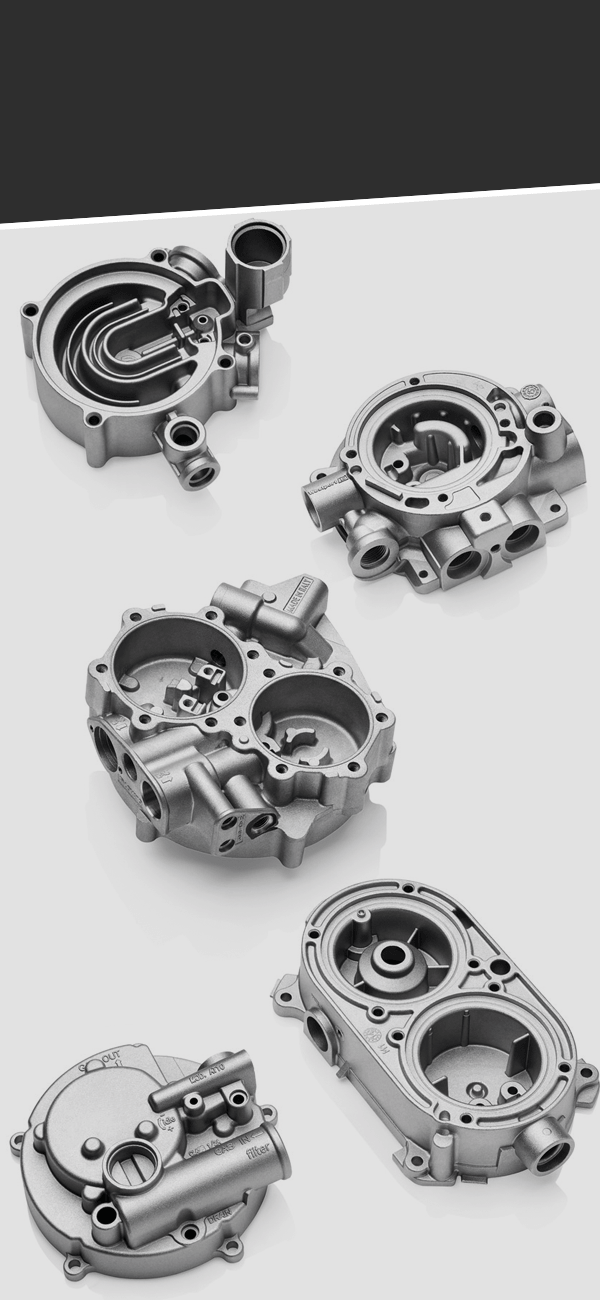

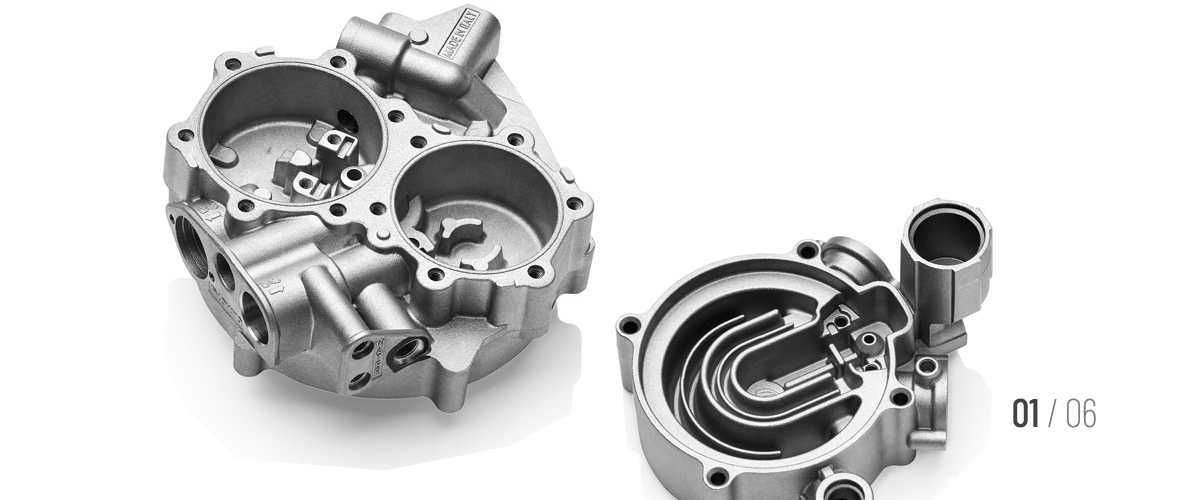

Componenti Automotive: Riduttori Gas

automotive

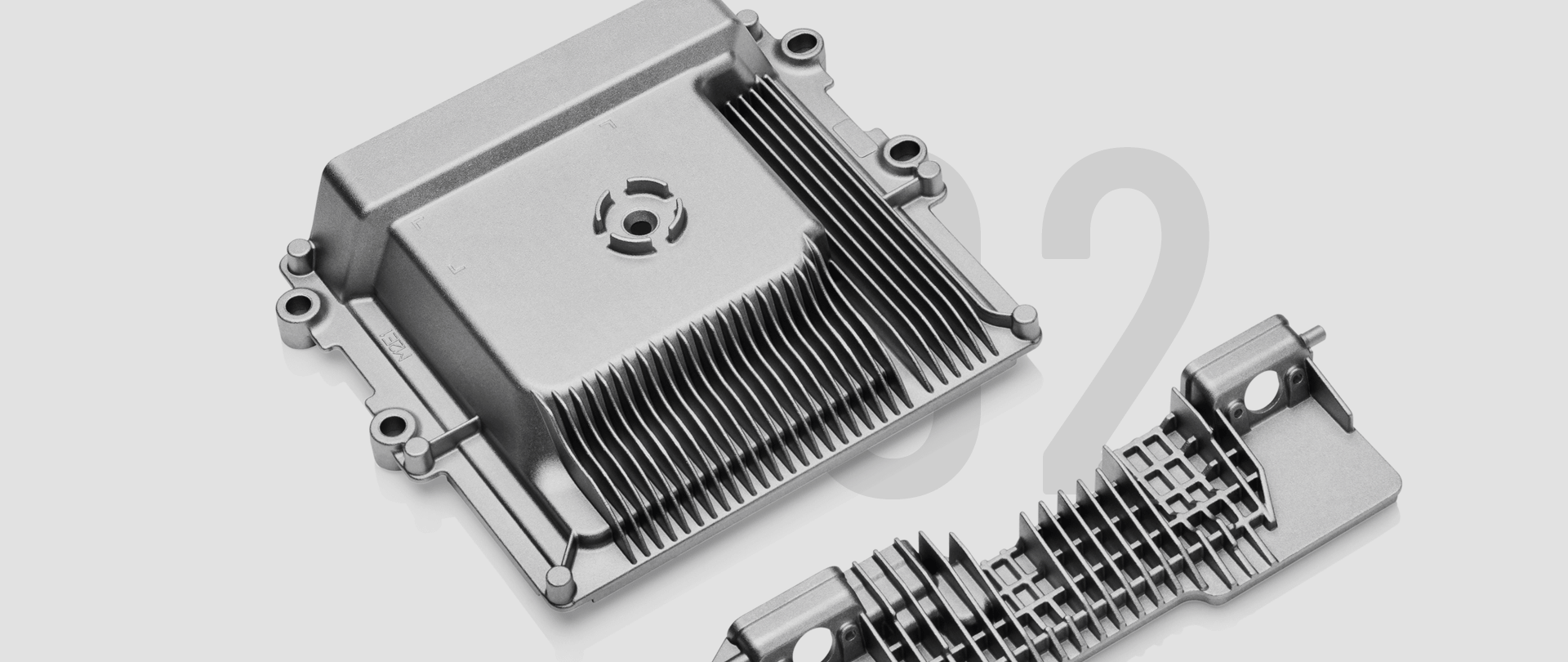

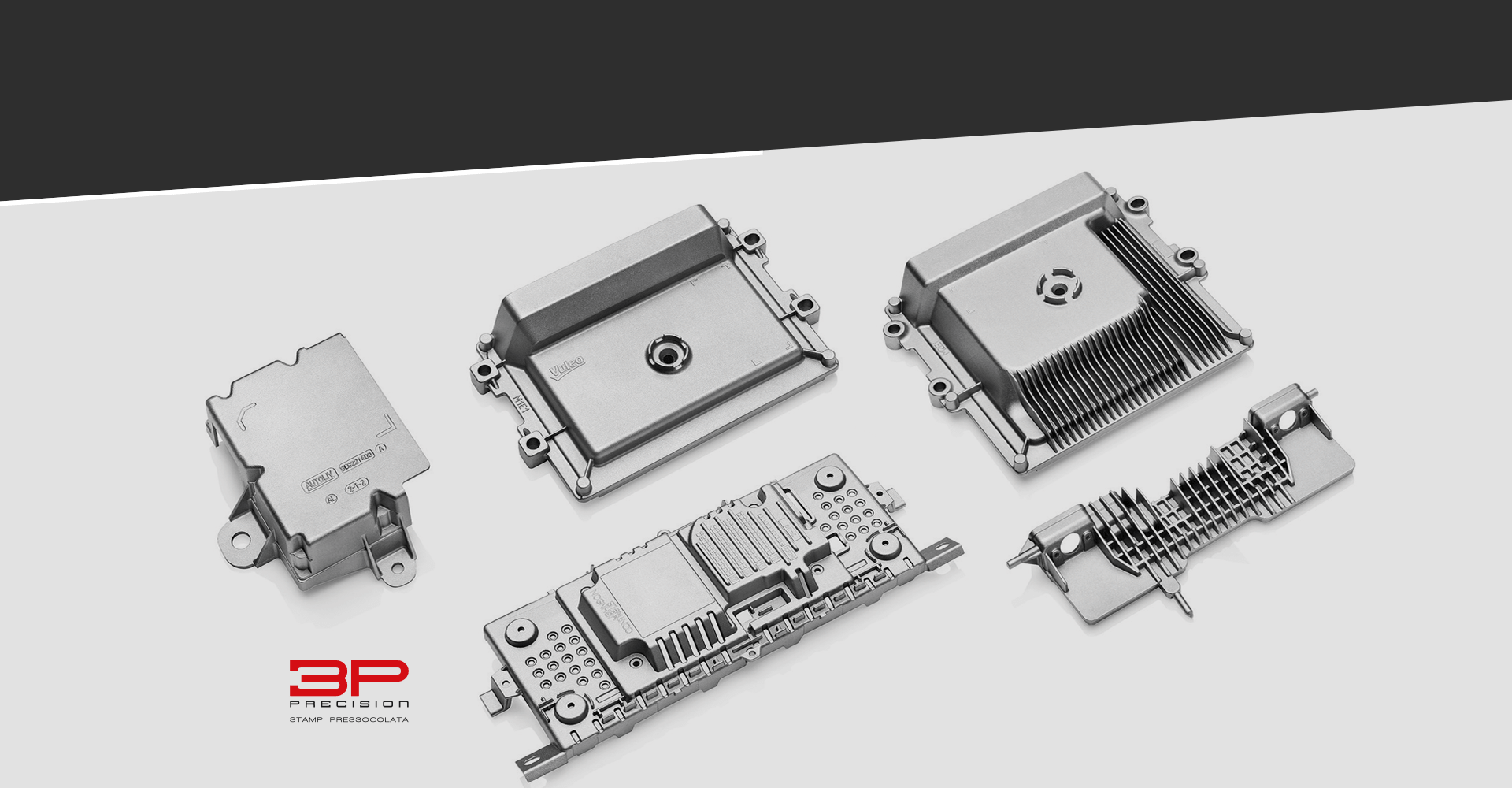

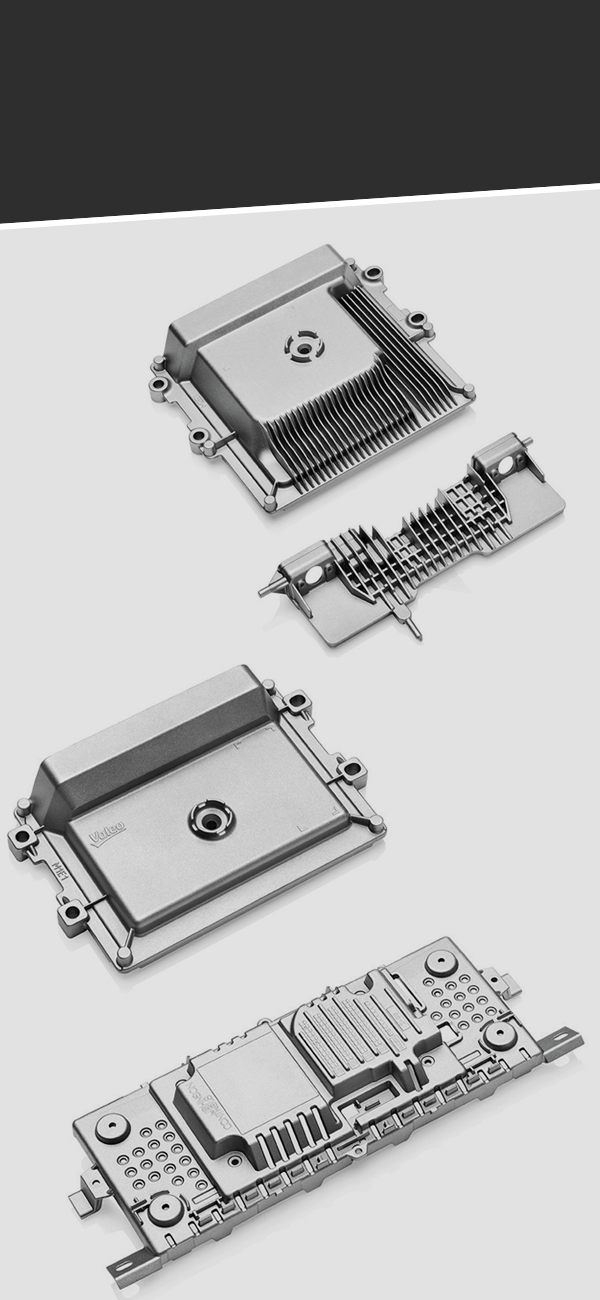

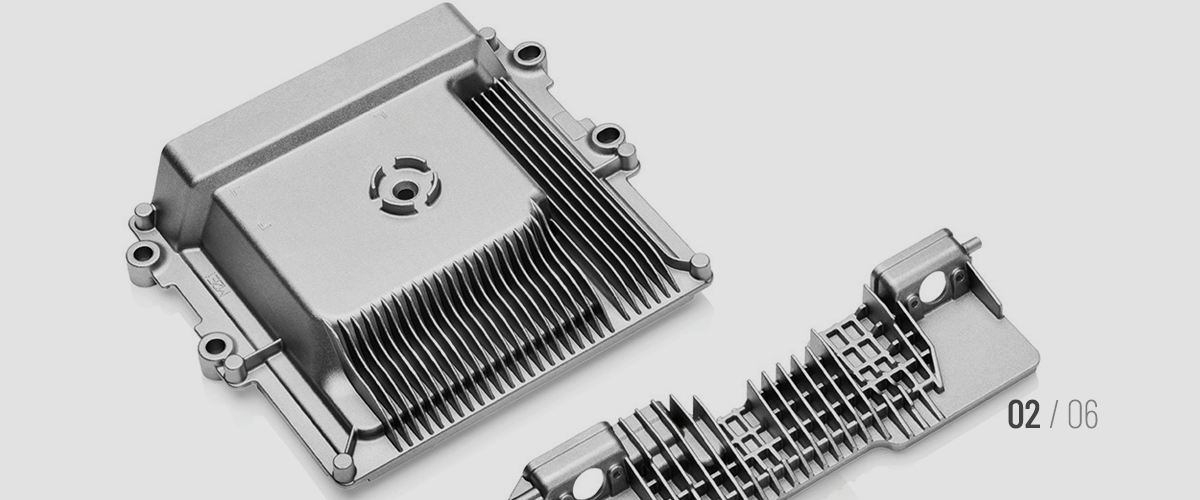

Componenti Automotive: Centraline per schede elettroniche

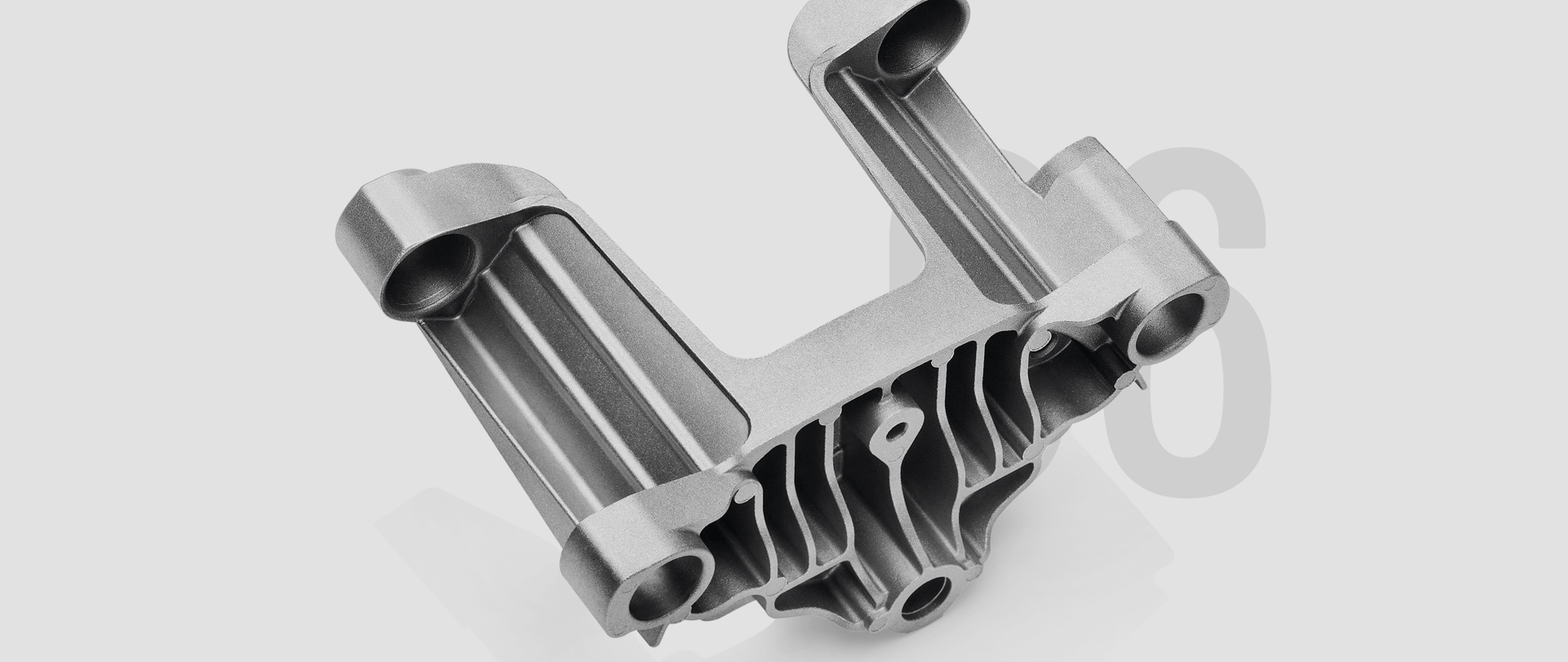

automotive

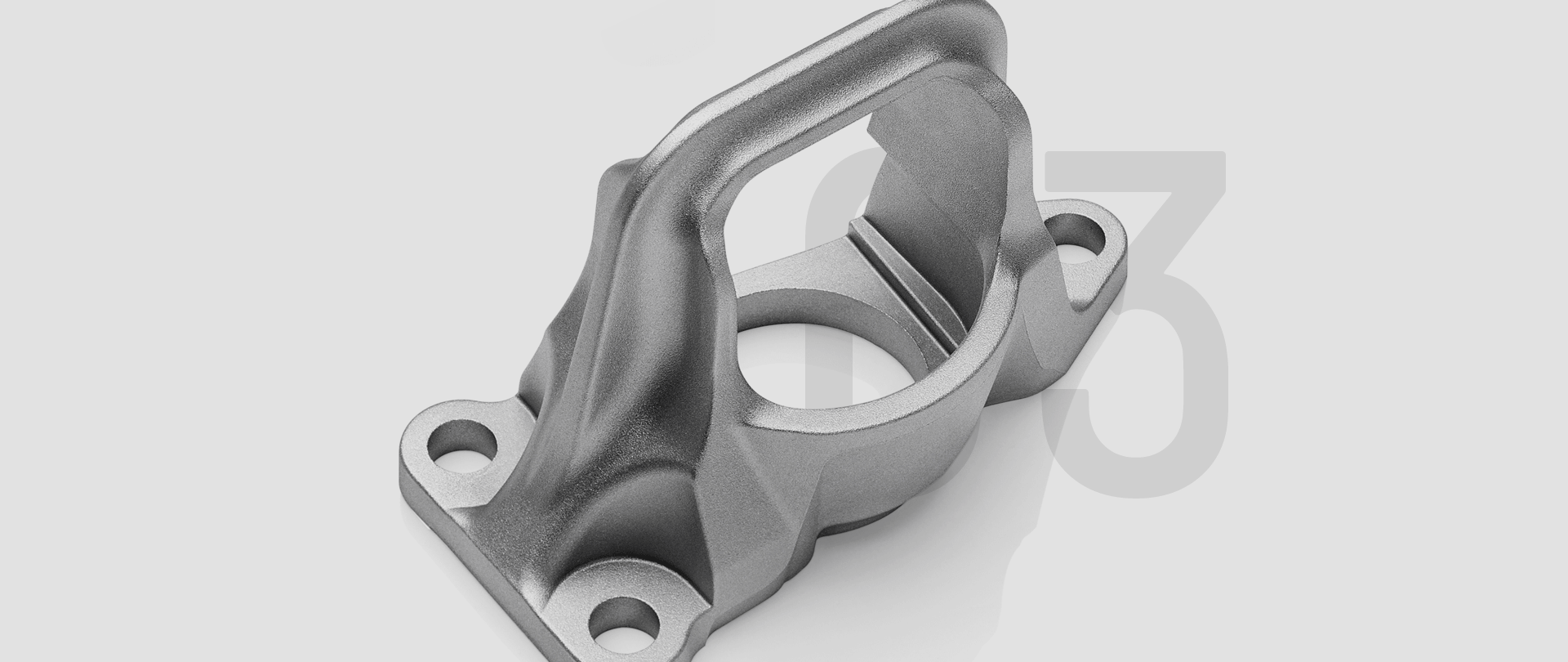

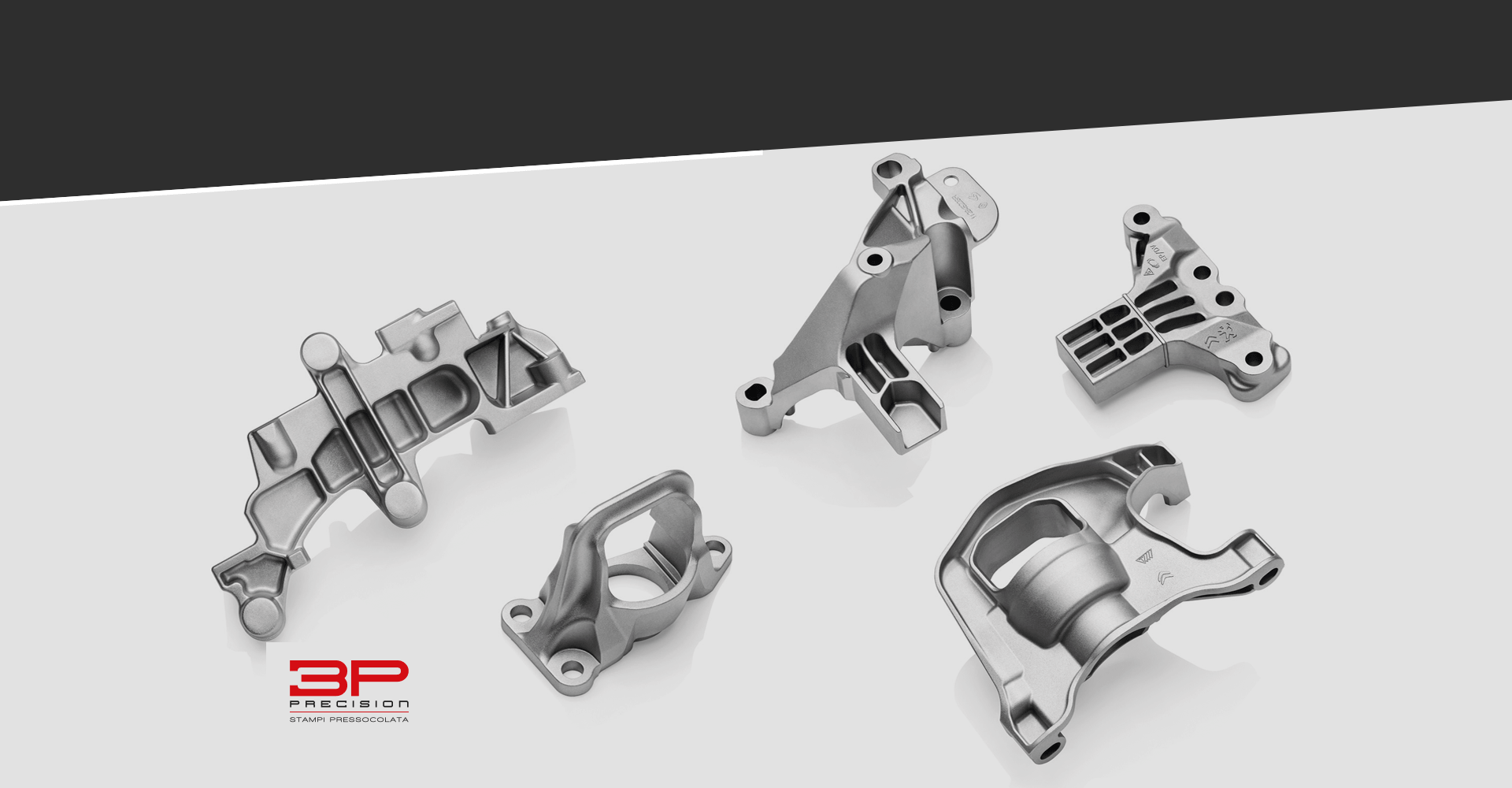

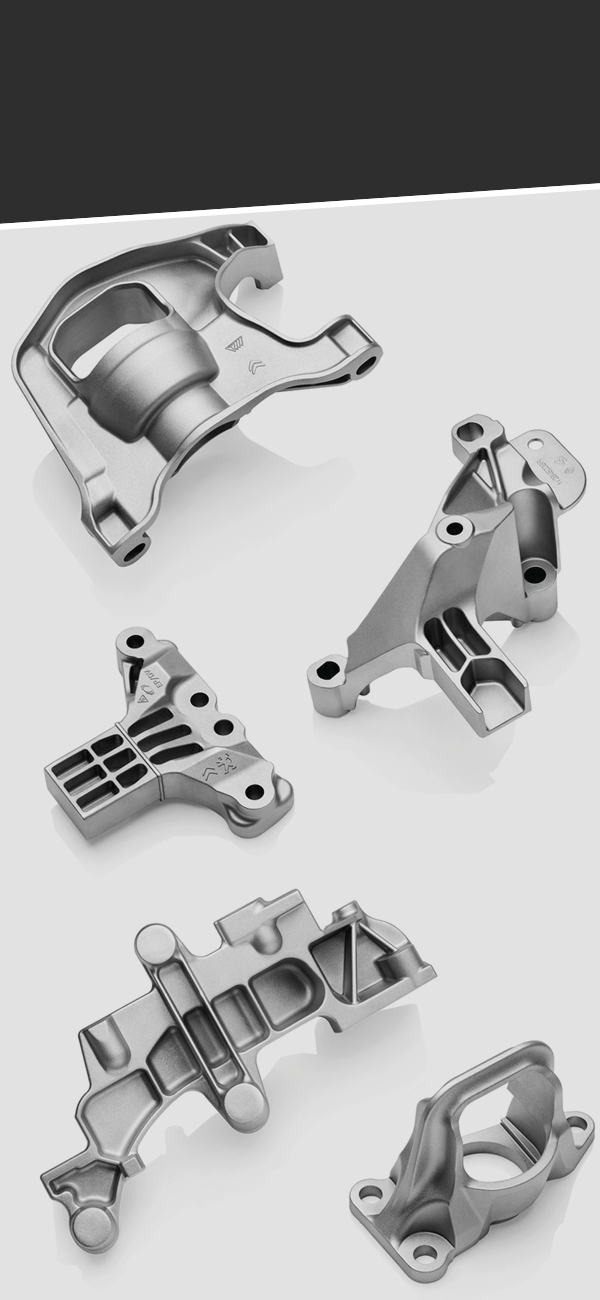

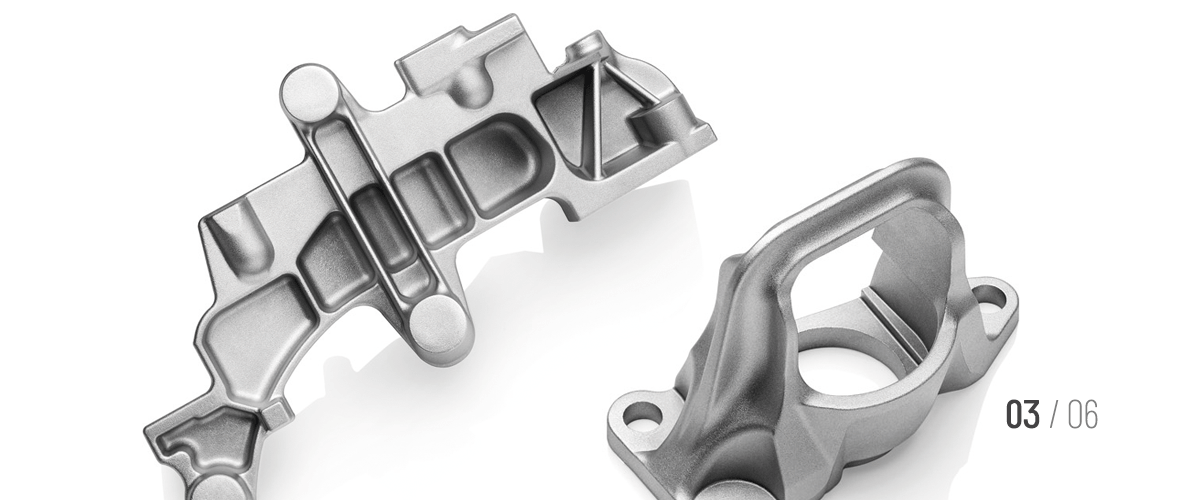

Componenti Automotive: Supporti Motore

automotive

Componenti Idraulici Automotive

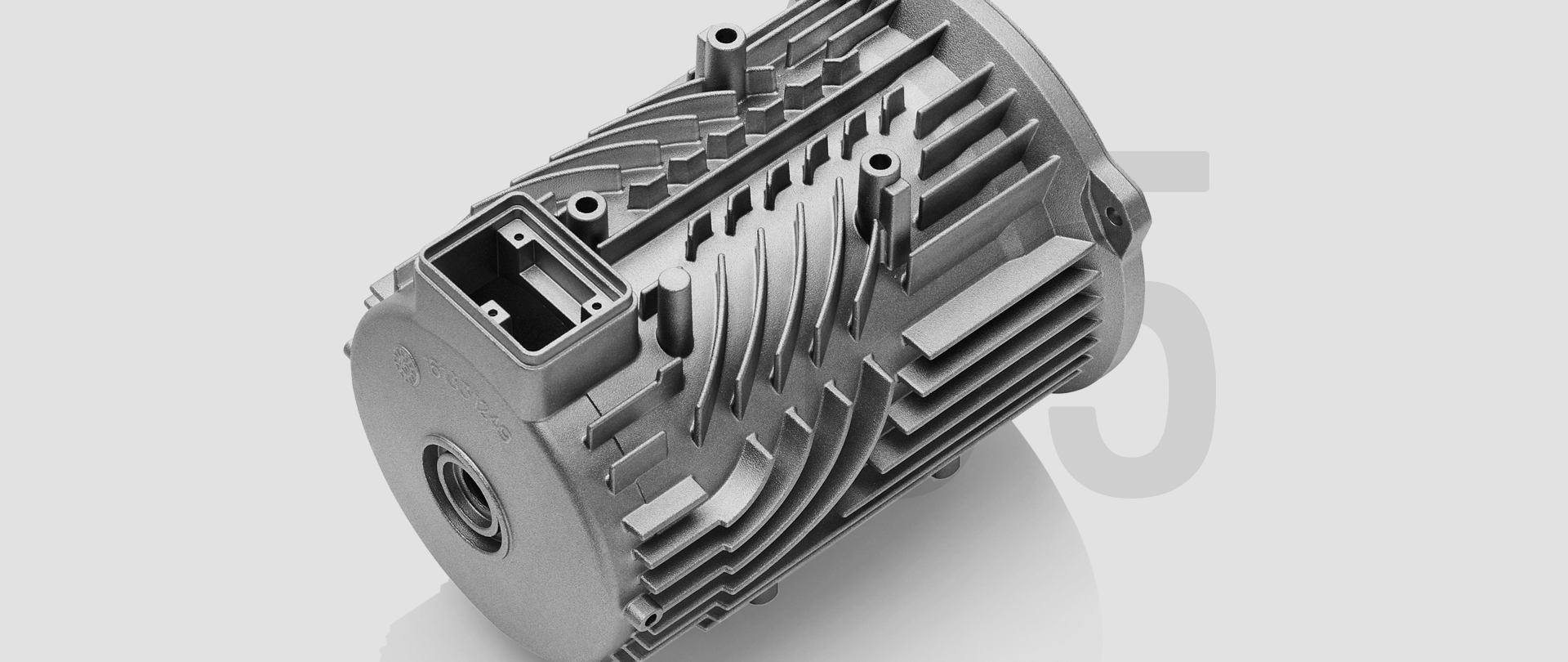

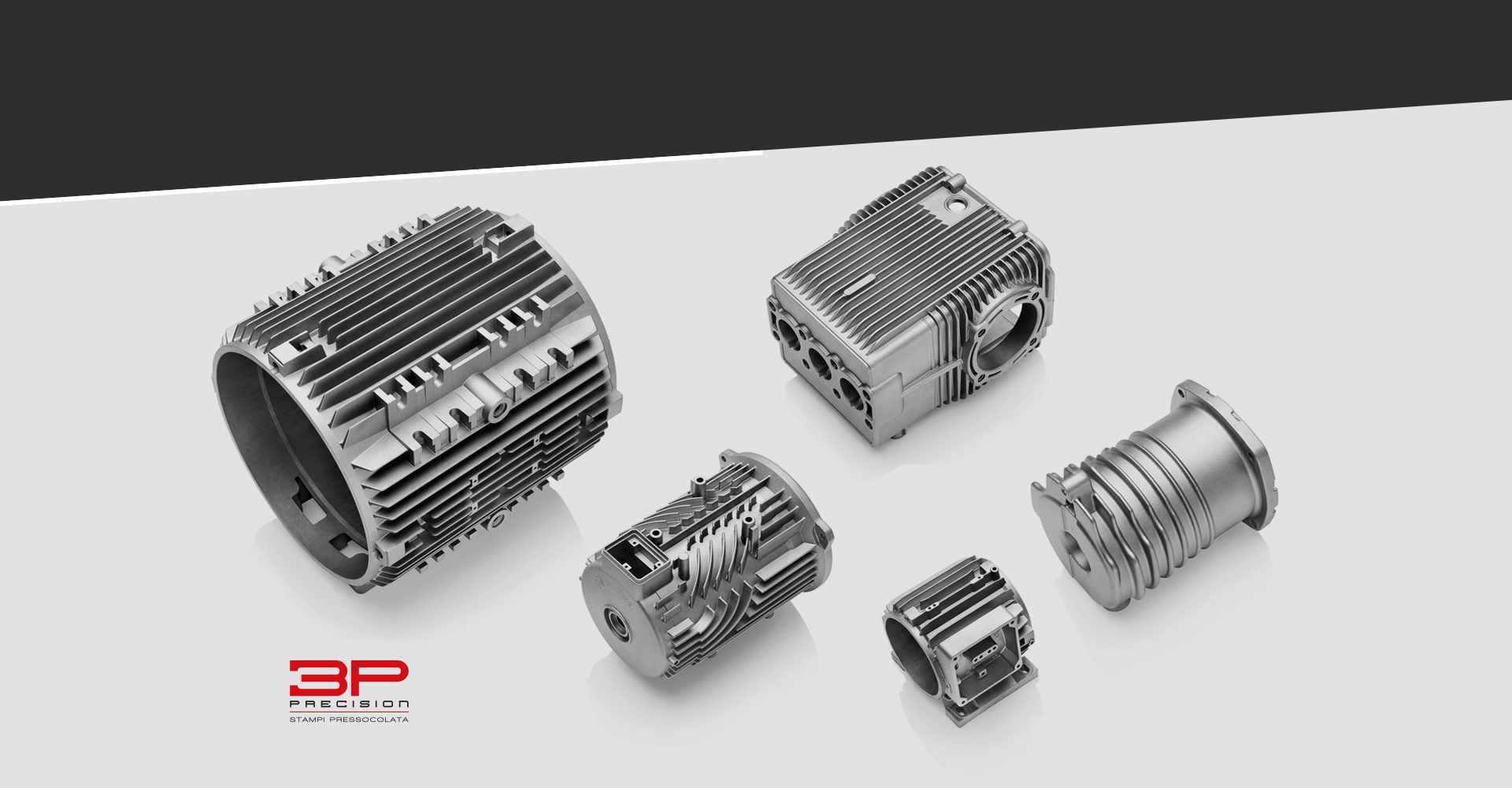

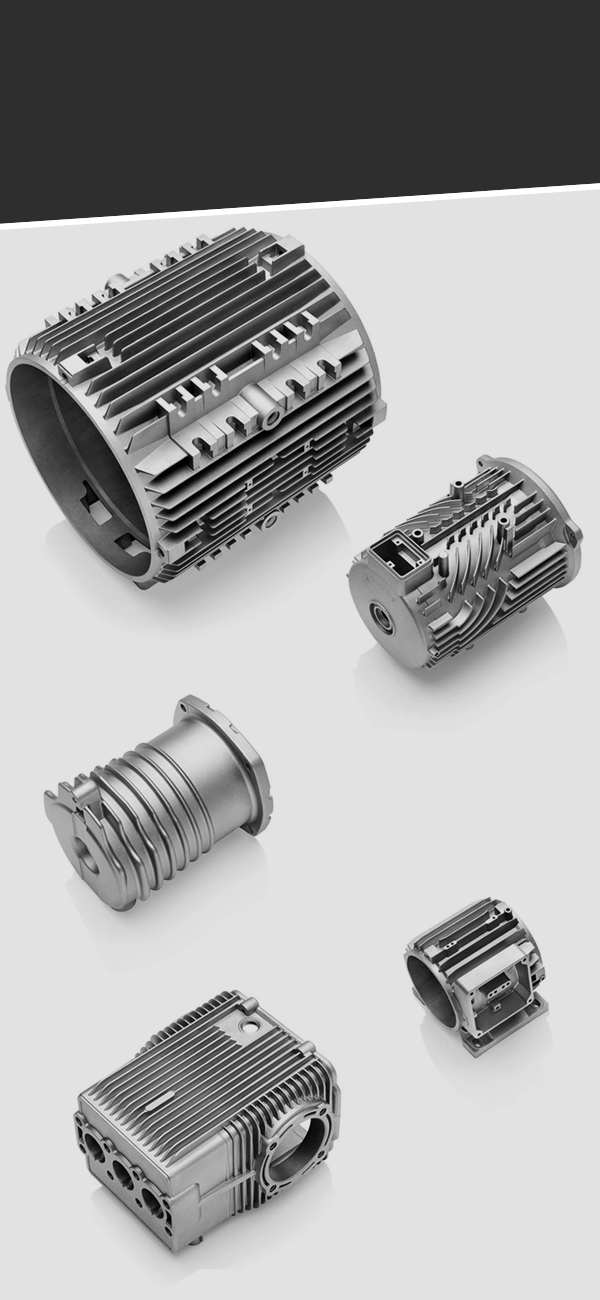

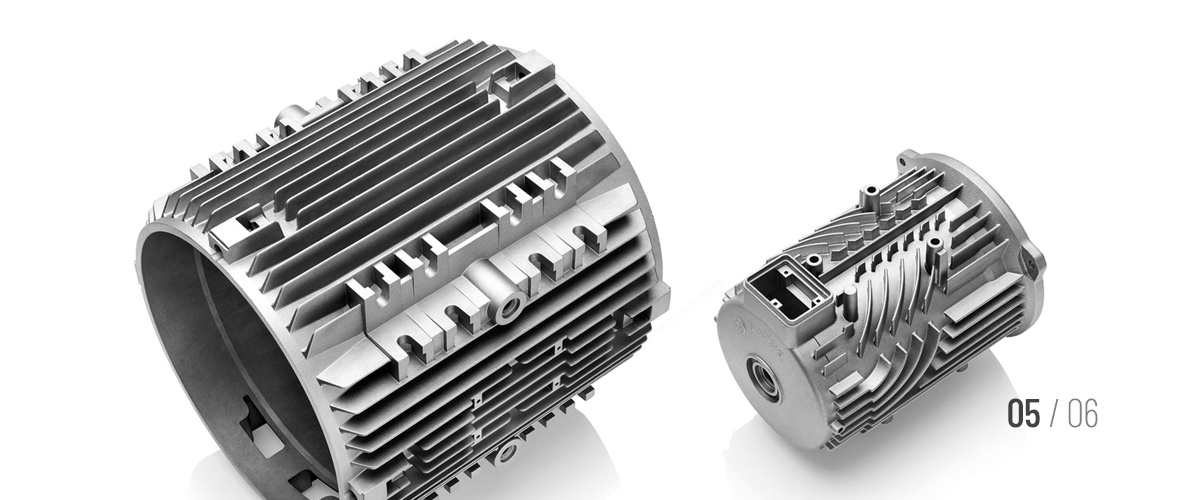

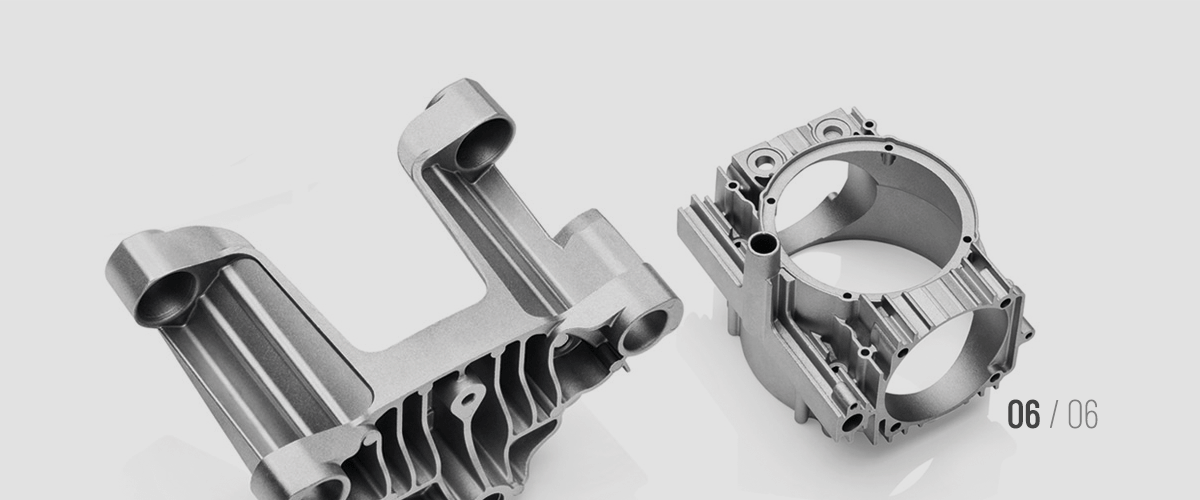

ELETTRICO E POMPE

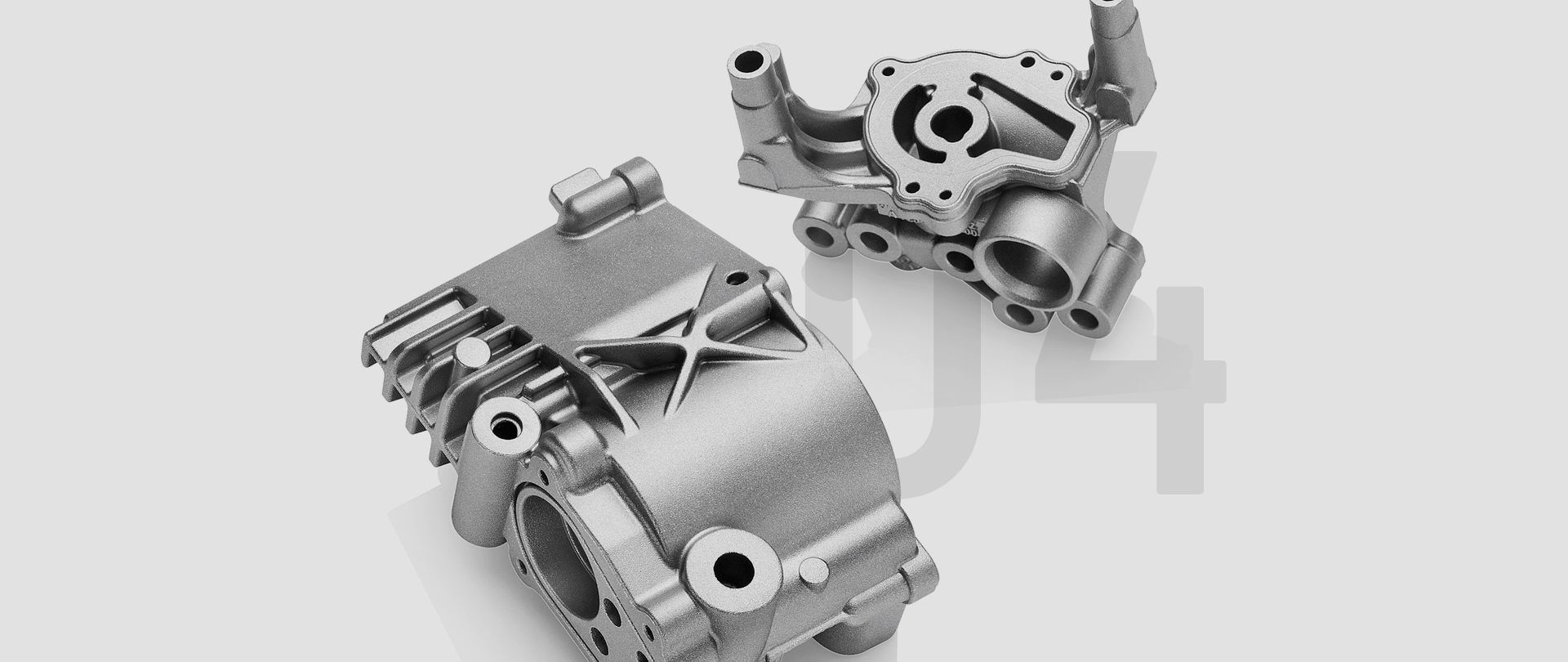

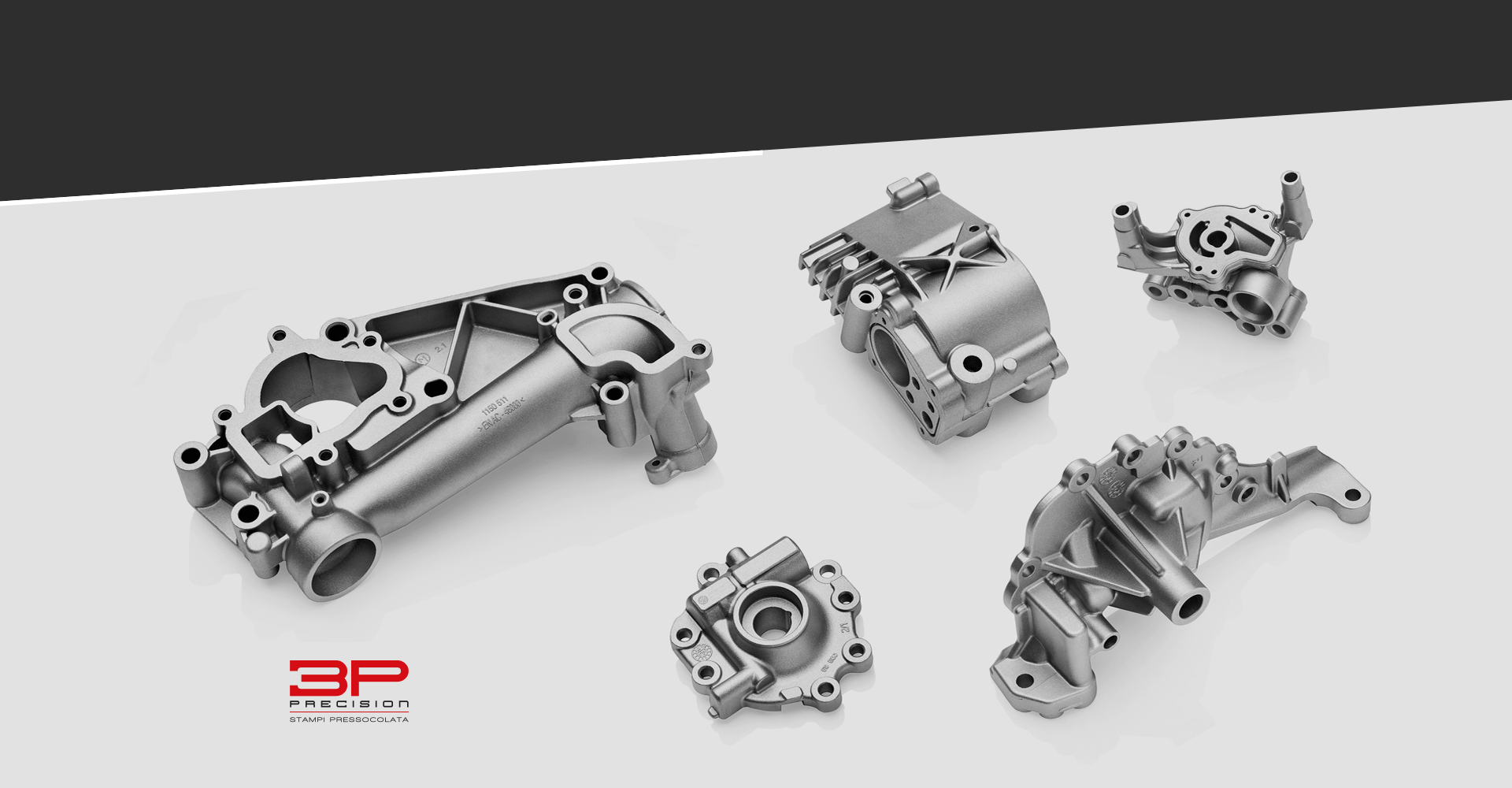

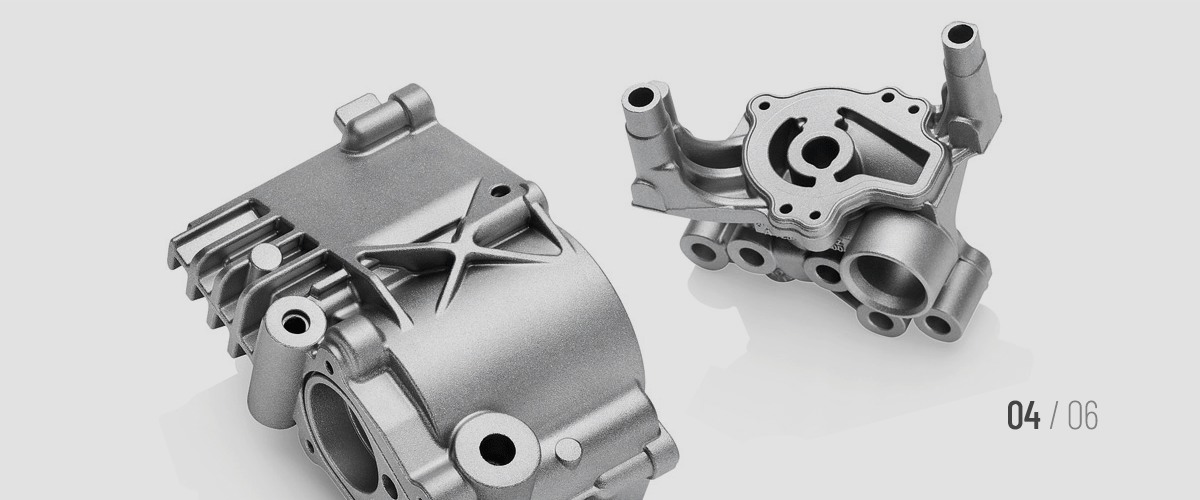

Carcasse Motore e Pompe

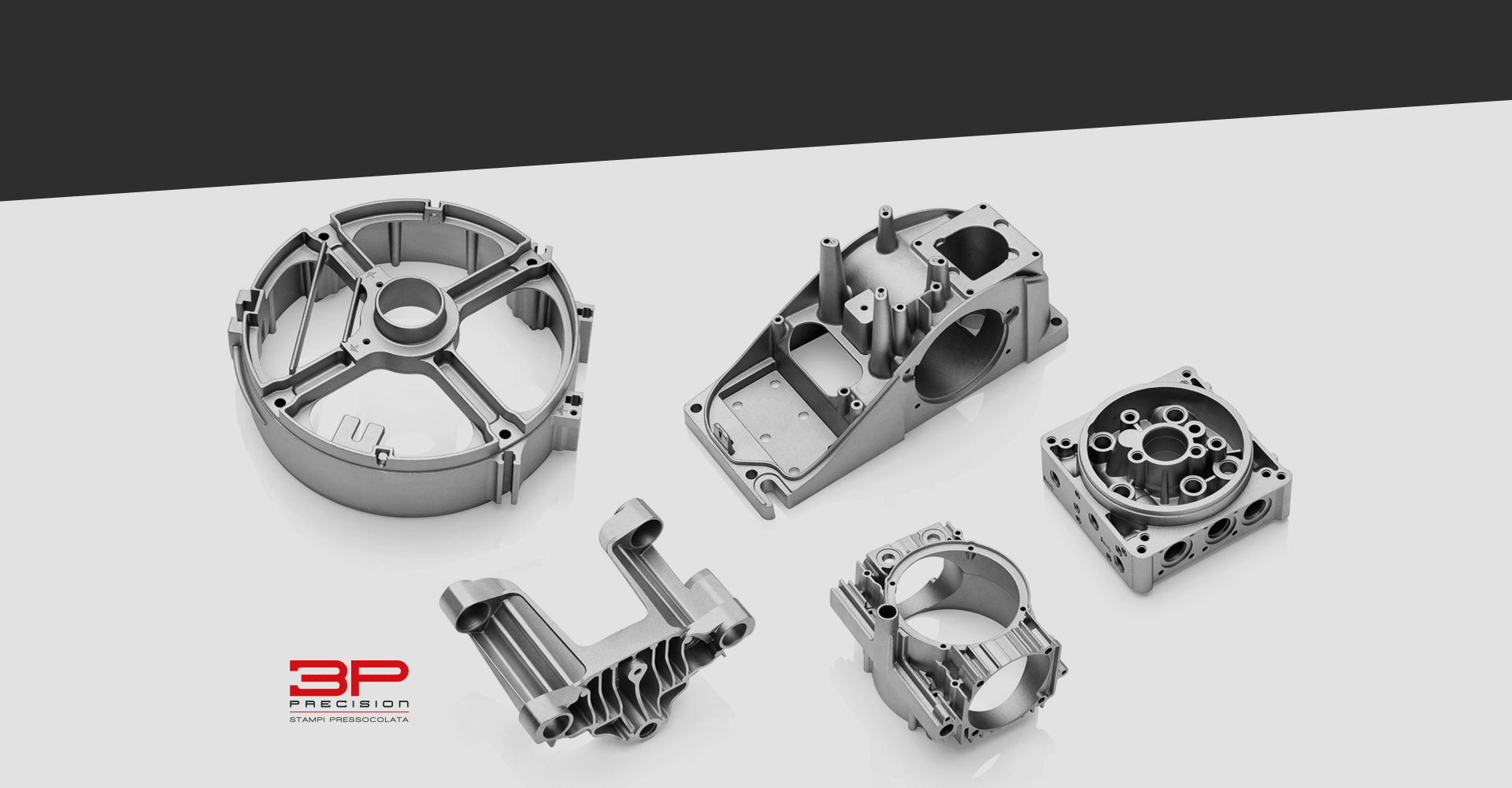

ALTRI MERCATI

Apricancelli / Unità idrauliche ed elettriche / Componenti per elettrodomestici

“Mettersi insieme è un inizio,

rimanere assieme è un progresso,

lavorare insieme un successo.”

HENRY FORD

Da oltre 20 anni in 3P Precision produciamo stampi per pressofusione per i più svariati settori, nonchè tranciabave per la pulizia di getti pressofusi e stampi per la pressofusione di rotori. Con un impianto produttivo sviluppato su 1800mq, ci avvaliamo di macchinari altamente tecnologici quali centri di lavoro di ultima generazione 5 assi multipallet in grado di lavorare in continuo 24h.

Sviluppare in un team tecnico un ciclo di lavoro funzionale e produttivo è il nostro punto di partenza, perché crediamo che il nostro ruolo sia fondamentale per creare valore ad ogni ciclo.

Pronto per iniziare un nuovo

progetto assieme?

inizia da qui

Il tuo messaggio è stato inviato correttamente.